Non solo Riempitrici più Igieniche: Tutto sulla Sicurezza Alimentare

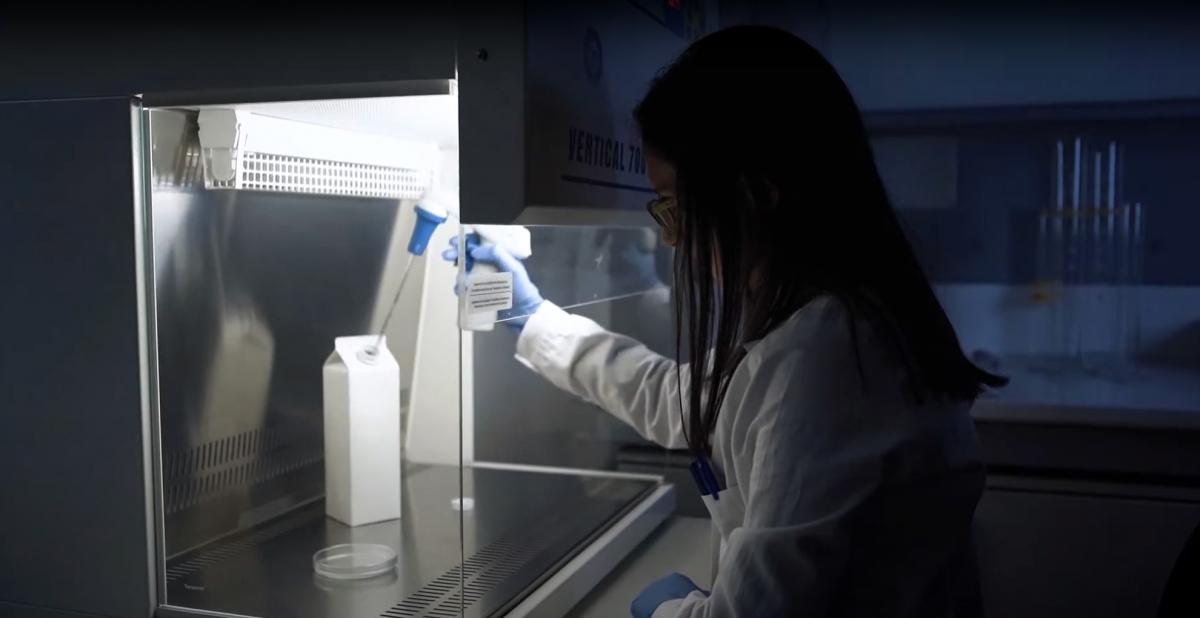

Ricerca, test, sperimentazione: per la sicurezza alimentare Galdi mette in campo tutte le sue “armi”

L'obiettivo non è solo produrre riempitrici alimentari più igieniche ma offrire un contributo attivo ai nostri clienti per realizzare impianti di confezionamento con i più alti standard igienici e mantenerli costanti nel tempo.

Dalla consulenza sul riempimento alla progettazione igienica, passando per studi e analisi, puntiamo a diventare il tuo partner di riferimento per la sicurezza alimentare, grazie al lavoro dei nostri esperti interni e al supporto della nostra start up FILL good.

PROGETTAZIONE IGIENICA

In un articolo precedente, abbiamo già parlato dell'importanza dell'Hygienic Design e della nostra filosofia di progettazione per realizzare sistemi di confezionamento... a prova di microbi!

È un lavoro continuo, quotidiano, che vede coinvolti progettisti, collaudatori, microbiologi e tecnici: una sfida collettiva e condivisa, fatta di piccoli passi avanti finalizzati a grandi rivoluzioni.

Abbiamo infatti obiettivi ambiziosi da raggiungere che non coinvolgono solo le nostre riempitrici alimentari top di gamma, ma si estendono a tutte le nostre confezionatrici e ai nostri sistemi.

Quello che vogliamo offrire non sono solo riempitrici più igieniche ma sicurezza, per l'appunto, e per farlo mettiamo costantemente alla prova ogni nuova soluzione.

Un esempio viene dai cicli di lavaggio e sanificazione, una delle componenti più importanti per mantenere le performance igieniche al top durante il processo di confezionamento.

Per valutare l'efficienza delle operazioni di pulizia, effettuiamo numerose verifiche su:

- CIP (Cleaning In Place) – tramite tamponi verifichiamo l’eventuale presenza di residui organici. In funzione dei risultati viene definita la corretta concentrazione di detergenti, così come la frequenza e la durata dei cicli di lavaggio.

- SIP (Sanitation In Place) – verifichiamo l’efficacia del processo di sanificazione e l’abbattimento della carica microbica.

- External Cleaning – i cicli di lavaggio automatici vengono testati per assicurare la corretta pulizia dei punti critici interni alla riempitrice.

Naturalmente, per mantenere le performance igieniche della riempitrice al top, invitiamo i nostri clienti di rispettare le procedure di pulizia per modalità e tempistiche.

Le best practice igieniche consigliate da Galdi comprendono sia le corrette modalità di utilizzo della macchina che i processi a monte della riempitrice, in quanto spesso le fonti di contaminazione negli impianti di confezionamento sono esterne o antecedenti al riempimento del prodotto in macchina.

Qualora i test con tamponi e swabs effettuati dall'operatore diano risultati non conformi, possiamo inoltre supportare il cliente nell’interpretazione di test microbiologici, per identificare la fonte della contaminazione a partire dalla tipologia di microorganismi riscontrati.

CONSULENZA IGIENICA

L'esperienza e le numerose referenze legate al riempimento di prodotti alimentari in Gable Top permette a Galdi di offrire un pacchetto “chiavi in mano”, selezionando per il cliente la riempitrice e la tipologia di cartone poliaccoppiato più idonee per il prodotto da confezionare, scelta che ovviamente pone al primo posto la sicurezza alimentare.

È nella nostra filosofia mettere le competenze acquisite negli anni a disposizione dei produttori alimentari e attivare uno scambio di know how volto alla crescita reciproca e al raggiungimento del miglior risultato.

Per fare un esempio, poniamo il caso di un produttore di uovo liquido in bag-in-box che ha una conoscenza eccellente del prodotto e dei sistemi di riempimento in buste di plastica e vuole avere informazioni sulle procedure di lavaggio delle riempitrici di Gable Top.

Oppure del produttore di succhi che lavora da anni con una confezionatrice asettica e non conosce le potenzialità delle macchine Galdi. Oppure ancora dell'azienda che opera in un paese in cui il corretto mantenimento della catena del freddo non è sempre garantito e vuole conoscere quale shelf life è possibile raggiungere con il suo prodotto.

In tutti questi casi, il responsabile qualità o di produzione può interfacciarsi direttamente con persone “che parlano la sua stessa lingua” sia per approfondire particolari tematiche o per confrontarsi su eventuali test di validazione – ad es. valutazione meccanico-igienica della macchina.

E per i prodotti nuovi?

In questo caso, tutta la squadra Galdi si attiva per trovare nuove applicazioni ed effettuare ogni dovuto test e verifica, come è successo con il progetto dell’acqua in Gable Top, il primo in Italia!

Lo stesso vale per le innovazioni dei carton supplier che collaborano con noi per testare nuove soluzioni – es. packaging in materiale innovativo, design alternativi, tappo di nuova concezione – verificando mediante specifici test in macchina l'idoneità delle proposte – es. livello di piegabilità meccanica, ottimizzazione delle saldature, reazione a determinate condizioni.

VALIDAZIONI E TEST

Per i nuovi prodotti o su richiesta dei clienti, Galdi effettua una serie di test:

TEST SUI PRODOTTI ALIMENTARI (E NON)

Vengono effettuati test di confezionamento con l'obiettivo di valutare per il singolo prodotto:

- il packaging più idoneo

- reazioni al riempimento – ad es. produzione di schiuma

- shelf life

- cicli di lavaggio più corretti

TEST MICROBIOLOGICI

Sia internamente sia con il supporto di laboratori esterni, Galdi effettua analisi microbiologiche sui prodotti alimentari confezionati in cartoncino, e test di verifica sulle procedure di lavaggio.Sono inoltre attive diverse collaborazioni con Università italiane: Ca’ Foscari - Venezia (Dipartimento di Scienze Molecolari e Nanosistemi), Udine (Dipartimento di Scienze Agroalimentari) e Bologna (Dipartimento di Scienze e Tecnologie Agroalimentari).

OFF-TASTE

Galdi può contare internamente su 20 giudici che con cadenza mensile effettuano blind test sensoriali.

Il prodotto, confezionato in contenitori di diverso materiale – ad es. bottiglia di plastica, vetro, poliaccoppiato oppure imballaggi poliaccoppiati con caratteristiche diverse –, viene classificato secondo parametri olfattivi e gustativi: es. sentore di bruciato, plastica o carta.

ASSISTENZA E TROUBLESHOOTING

Una delle procedure utili per garantire la sicurezza alimentare in un impianto di confezionamento, sempre consigliata da Galdi, consiste nel conservare un archivio con i risultati dei test eseguiti dagli operatori e con eventuali modifiche alla produzione:

- cambio del processo

- cambio della tipologia o del fornitore di packaging

- sostituzione del pastorizzatore

- lavori eseguiti sull’impianto

- turni di lavoro degli operatori

- ecc.

Nel caso in cui si verifichi una contaminazione, questo database di informazioni accelera e rende più efficace il troubleshooting e le verifiche da remoto.

Per assicurare ai nostri clienti un'assistenza ancora più rapida ed efficace, abbiamo deciso di implementare da diversi anni il processo di risoluzione dei claim: lo scambio di competenze tra gli esperti dei diversi reparti e lo storico dei casi si rivela infatti decisivo per garantire nel minor tempo possibile la risoluzione di problematiche di contaminazione.

Cerchiamo ovviamente anche di agire in anticipo, proponendo ai clienti un training dettagliato che comprende le procedure consigliate per la gestione di tutto l'impianto di confezionamento. Perché il risultato non dipende solo da riempitrici più igieniche ma dalla capacità di tenere le contaminazioni… fuori dall’impianto!

Come abbiamo visto, si tratta di un lavoro articolato e collettivo. Ma ogni azione è importante per l’obiettivo finale: la sicurezza alimentare!